Puentes grúa para la industria siderúrgica

La mayoría de los procesos tecnológicos de la producción moderna de fundición se caracterizan por un alto grado de mecanización. En muchas etapas de su ciclo de producción, las empresas metalúrgicas modernas utilizan equipos especializados de elevación y transporte.

En las obras metalúrgicas, así como en los talleres metalúrgicos de las grandes plantas de construcción de maquinaria, los puentes grúa metalúrgicos se utilizan activamente para realizar operaciones tecnológicas con metales fundidos o incandescentes.

Las grúas de fundición se utilizan en los talleres de acería a cielo abierto, siderurgia eléctrica y convertidores de oxígeno de las acerías. Se utilizan para transportar una cuchara de acero fundido a un receptor u horno, para limpiar el metal de impurezas en una unidad especial de horno de cuchara, para verter el hierro líquido en el horno eléctrico y también para la posterior fundición del acero. Las grúas de fundición también participan en una serie de operaciones auxiliares relacionadas con la manipulación de cucharas y la reparación de equipos.

Como parte integrante del proceso de producción, las modernas grúas de fundición metalúrgica de alto rendimiento afectan directamente a la productividad del taller siderúrgico y a la productividad global de la fundición.

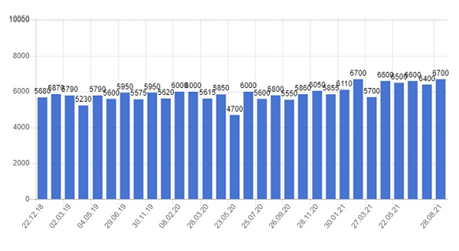

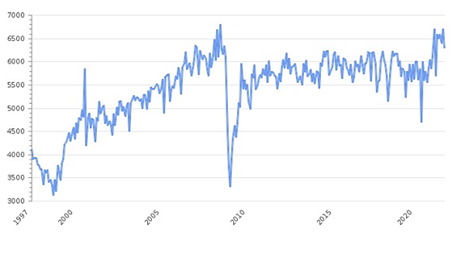

Según la Asociación Mundial del Acero, la producción siderúrgica rusa ascendió a 6.000 mil toneladas en mayo de 2021. El volumen máximo alcanzó las 6.804 mil toneladas.

El crecimiento de la producción siderúrgica no podía sino repercutir en la necesidad de nuevos equipos de grúa para la industria siderúrgica. Muchos de los fabricantes de acero del país están aumentando la inversión en el desarrollo de sus propias instalaciones técnicas, incluyendo equipos de grúa para las operaciones de fundición. A medida que aumenta la demanda de grúas de fundición, los principales fabricantes nacionales han creado equipos que no tienen nada que envidiar a las mejores muestras mundiales.

No sólo la productividad de una grúa de fundición, sino también la continuidad de todo el proceso de producción de la empresa dependen de la elección correcta y meditada del fabricante de grúas de fundición, su equipamiento y los parámetros técnicos necesarios. La más mínima avería del equipo puede provocar una ralentización del ciclo del proceso. Como resultado, el acero fundido puede solidificarse en la cuchara, lo que puede provocar graves pérdidas económicas para la fundición.

Las grúas de fundición se dividen en tres tipos según su finalidad de producción:

Se encarga de verter el hierro fundido de los vagones de arrabio en una mezcladora especial.

Vierte el hierro fundido en el convertidor o en la sección de carga de un horno eléctrico.

La grúa de colada vierte el acero fundido en moldes especiales (camisas) o en una unidad de colada continua.

Los tres tipos de grúa son prácticamente idénticos en su diseño. Las únicas diferencias radican en las características técnicas, como la capacidad de elevación de las herramientas de elevación principales y auxiliares, la anchura del vano y la altura de elevación, así como en algunas de las características del equipo. Por ejemplo, una grúa de vertido, a diferencia de una grúa de mezcla y vertido, tiene dos mecanismos de elevación en el carro auxiliar. Las grúas de fundición tienen la mayor capacidad de elevación (hasta 630 toneladas). La capacidad de elevación de la grúa de colada se selecciona en función del tamaño de la carga del horno, el peso de la cuchara llena, el peso de la viga de elevación y otros equipos de aparejo.

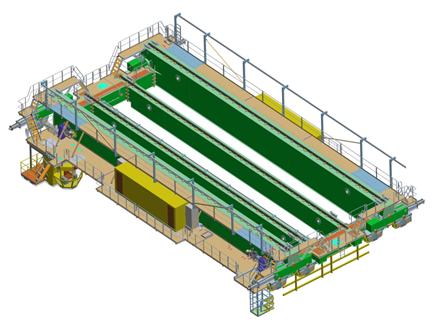

Diseño de una grúa puente:

- Puente grúa con equipo de traslación;

- Carro principal con mecanismo de desplazamiento y polipasto principal;- Travesaño con colgadores de bloque y ganchos de placa;

- Carro de carga auxiliar con recorrido y polipasto auxiliar;

- Percha con gancho;

- Kit de cuerdas;

- Cabina de control;

- Cabina de equipos eléctricos;

- Dispositivos e instrumentos de seguridad;

- conjunto de equipos eléctricos.

Dependiendo de las condiciones de funcionamiento y de las tareas del proceso, las grúas de fundición pueden tener dos o cuatro vigas que forman un único puente en conexión con las vigas extremas. Las grúas de fundición de cuatro vigas, a diferencia de las de dos vigas, son capaces de inclinar la cuchara hacia cualquier lado.

El puente de la grúa de fundición de cuatro vigas consta de dos vigas principales sobre las que se colocan los carriles del carro principal y dos vigas auxiliares sobre las que se colocan los carriles del carro auxiliar. Este diseño es capaz de mover los carros principal y auxiliar a diferentes niveles de forma independiente, lo que aumenta el potencial tecnológico de la grúa.

El eje de la grúa de fundición está montado sobre conjuntos de ruedas agrupadas en grupos de equilibrado. Algunos de los conjuntos de ruedas son accionados. Las ruedas de rodadura desplazan la grúa a lo largo de la pista de rodadura.

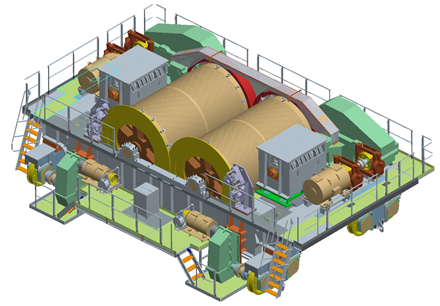

La finalidad del polipasto de la grúa principal es mover las cucharas con metal fundido. El polipasto auxiliar permite inclinar y manipular las cucharas. Si es necesario, la grúa de fundición puede equiparse con dos o tres polipastos auxiliares que también pueden utilizarse para trabajos de reparación o limpieza.

El mecanismo de elevación del carro principal de la grúa es una viga de elevación con dos ganchos para agarrar y sujetar la cuchara. Para proteger el bastidor del travesaño contra las temperaturas críticas al manipular el metal fundido, se fija a él una placa deflectora desde abajo.

El carro elevador auxiliar está equipado con una suspensión de gancho especial, que se utiliza para inclinar la cuchara, así como para algunos trabajos de reparación auxiliares. El peso de la cuchara vacía determina la capacidad de elevación necesaria del polipasto auxiliar.

Los motores de corriente continua se utilizan en el polipasto principal de una grúa de fundición por su gran capacidad de elevación y su amplio rango de control de velocidad. En algunos casos justificados es más adecuado utilizar motores eléctricos asíncronos de CA. Son 2,5 veces más baratos con un peso considerablemente menor.

Existen dos esquemas básicos para la disposición del accionamiento del polipasto principal de la grúa: el sistema tradicional de engranaje abierto o el esquema de nueva generación que utiliza una caja de cambios diferencial.

La fiabilidad y seguridad de la grúa es de suma importancia en el diseño de las grúas de fundición metalúrgica. El sistema de elevación principal de estas grúas, por ejemplo, está diseñado de la siguiente manera: cualquiera de los motores tiene potencia suficiente para elevar una cuchara llena por sí solo; sólo dos de las ocho ruedas del carro principal se utilizan como ruedas de rodadura, y el resto están en reserva; en caso de fallo del carro principal, la grúa tiene un diseño adicional similar.

En caso de una parada de emergencia del mecanismo de elevación principal (superación de la velocidad de descenso, fallo mecánico de los frenos de servicio, fallo de la conexión cinemática entre el tambor y los motores), el elevador principal está equipado con frenos de disco hidráulicos de emergencia instalados en cada tambor. El frenado de emergencia se realiza aplicando zapatas de freno de disco a las bridas del tambor principal del elevador.

La grúa está diseñada con galerías a lo largo de las vigas principales, escaleras y plataformas que proporcionan un acceso fácil y seguro a todos los componentes de la maquinaria y el equipo eléctrico. El diseño de todos los componentes de la grúa deberá prever la sustitución local de los equipos dañados sin necesidad de desmontar las grandes estructuras de acero.

Teniendo en cuenta las especificidades del funcionamiento, muchas grúas de fundición metalúrgica están diseñadas para funcionar a altas temperaturas de hasta 80° C y también pueden soportar la exposición a corto plazo a temperaturas extremadamente altas. En estos casos, el equipo eléctrico de la grúa metalúrgica suele colocarse dentro de una viga de acero especial resistente al calor. Para proteger los cables de alimentación y de datos de la grúa, están ocultos en una funda especial, Pirojacket, que puede soportar temperaturas de hasta 260 °C durante largos periodos de tiempo.

Los mecanismos de la grúa se controlan desde la cabina de control, instalada bajo la galería del puente. La cabina está totalmente aislada y equipada con aire acondicionado para la refrigeración y, si es necesario, con calefactores. Para mantener un clima agradable en la cabina de control, se utilizan refrigerantes especializados como el freón (Chladone) R23B o R142B.

Las grúas de fundición metalúrgica están diseñadas para trabajos pesados y muy pesados A6-A8.

TEHNOROS está especializada en el diseño, la fabricación y el suministro llave en mano de sofisticados equipos de grúas metalúrgicas. Durante décadas de trabajo, la empresa ha llevado a cabo muchos proyectos exitosos relacionados con equipos de grúas de fundición para la producción metalúrgica. La empresa está merecidamente considerada como uno de los líderes del mercado ruso de grúas industriales para la producción metalúrgica.

Nuestros especialistas responderán a todas sus preguntas y le proporcionarán información detallada sobre nuestros equipos. Puede escribirnos a info@tehnoros.ru